Per capire Industria 4.0 la cosa migliore da fare è risalire alla sorgente dalla quale è scaturita l’idea che ha dato origine a questo nuovo paradigma di strategia industriale, il quale si colloca in continuità con le tre fasi della rivoluzione industriale che lo hanno preceduto: meccanizzazione ⇒ catena di montaggio ⇒ automazione.

L’idea che fosse giunto il momento di lanciare la quarta fase della rivoluzione industriale è iniziata a formarsi nel 2005 grazie ad una ricerca promossa dal governo tedesco con il titolo New High-Tech Strategy – 2020 Action Plan

Per quale ragione l’attuale fase della rivoluzione industriale che vede come protagonista l’automazione: computers, robot, grazie ai quali si è ottenuto un notevole incremento del fattore di produttività oraria delle isole di lavoro non è più sufficiente?

Internet ha provocato un cambiamento che non trova eguali nella storia. Con internet lo scambio di informazioni è diventato velocissimo seguendo spesso modalità di propagazione di tipo virale.

I clienti da semplici acquirenti di un prodotto/servizio hanno fatto un salto di specie divenendo consumatori informati… e da informati a soggetti estremamente esigenti il passo è stato poi molto breve.

Da ciò è scaturita una catena di effetti. Uno di questi svetta sopra gli altri dato che ogni azienda si è trovata a doverlo misurare numericamente.

Con un trend in forte impennata è aumentato il numero di Stock Keeping Unit (SKU) (e.g. articoli da gestire).

Parallelamente è sensibilmente diminuita la quantità del lotto medio di produzione ed i lead time.

Il mercato globale costituito da consumatori esigenti richiede di essere alimentato con una grandissima varietà di prodotti caratterizzati da un ciclo di vita sempre più breve.

Basta osservare quanto è accaduto nel mercato automotive.

Prima dell’era di internet (e dei social network) per scegliere un’automobile si andava subito dal concessionario per vedere l’auto dei propri sogni. Una volta scelto il modello più idoneo alle proprie necessità non c’erano poi molte opzioni da considerare, a parte il colore della vernice.

Oggi la lista dei modelli di auto candidati per l’acquisto si seleziona prima con il configuratore presente sul sito internet dei produttori. Contemporaneamente a questa fase di orientamento, il consumatore inizia a navigare nel “mare” dei blog e dei social network al fine di raccogliere le opinioni di gradimento formulate dagli altri consumatori su questo o quel modello di automobile.

Se si parla di automotive, la Germania è una delle nazioni più sensibili al mondo riguardo al bene e alla fortuna di questo settore produttivo. Non è stato quindi un caso se proprio in seno al governo tedesco è nata l’idea di lanciare il paradigma Industria 4.0 con l’obiettivo di guidare le aziende verso le tecnologie utili per sfruttare le caratteristiche del “nuovo mercato”.

Un mercato dove risulta fondamentale saper inseguire, fino ad anticipare, le esigenze dei propri clienti. Soprattutto quest’ultimo punto farà la differenza grazie allo sviluppo delle tecnologie di elaborazione dati basate sulla deduzione, come i “big data”.

Internet ed i social network cui affidiamo i nostri pensieri sono oggi, concretamente, per il marketing, ciò che un tempo erano, fantasiosamente, le sfere di cristallo per i veggenti.

Industria 4.0 è un progetto di medio-lungo periodo che per funzionare richiederà lo sviluppo di un nuovo tessuto di aziende di servizi (terziario ultra-avanzato), capaci di portare l’uso delle nuove tecnologie IT anche presso le aziende di piccole e medie dimensioni.

Dopo l’era dei database siamo all’inizio dell’era della conoscenza: “In questa era si passerà dall’elaborazione dei dati (Data Processing) a quella della conoscenza (Knowledge Processing)“. Citazione di un passo del libro di Silvio Cammarata “Sistemi Esperti” edito nel 1987.

Ma Industria 4.0 sarà una sfida da combattere non solo sul piano della tecnologia. Ogni azienda che deciderà di avviarsi verso questo percorso dovrà avere molto chiaro qual’è il fine e quali sono i mezzi utili per raggiungerlo.

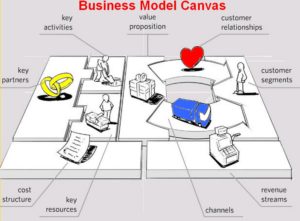

“Fare Industria 4.0” richiederà la revisione del modello di business (il fine). Tutti gli strumenti (il mezzo) resi disponibili dalla moderna tecnologia dovranno essere armonizzati entro un progetto architetturale unico.

Grazie ad Internet il mondo è diventato un grande villaggio globale all’interno del quale è possibile trovare innumerevoli nuove “piazze del mercato” dove ogni azienda ha la possibilità di tirar su le proprie insegne, rilanciando così un antico principio: il cliente compra sempre per le sue ragioni, chi le comprende vende meglio degli altri, traendone l’utile stabilito.

Un mezzo strumentale a supporto della filiera industriale è qualificabile come conforme a Industria 4.0 se è in grado di interagire con gli altri sistemi presenti entro la stessa filiera produttiva integrata, attivandosi con tempi di setup prossimi allo zero, in modo da rendere economici anche “lotti” di produzione con quantità = uno. Ovvero realizzare prodotti individualizzati all’interno di ambienti produttivi altamente flessibili.

Su questo specifico punto bisogna essere molto concreti per evitare di andare nel cloud (nel senso letterale del termine, ovvero fra le nuvole). Non stiamo parlando di portare nella realtà fisica del lavoro le visioni “cyber” che ad esempio hanno stimolato la fantasia dei creatori di film come Terminator, dove le “auto-fab” lavoravano senza necessità dell’intelligenza umana. Nel caso di Industria 4.0 l’intelligenza umana servirà e non poco. Sarà indispensabile formare maestranze altamente qualificate, capaci di acquisire, controllare ed elaborare le informazioni grazie alle quali nasce il prodotto individualizzato.

Quindi al netto delle “auto-fab”, con Industria 4.0 si rafforza la regola descritta nel 1991 dal Prof. Francesco Da Villa con il suo libro “Logistica Manifatturiera”. Ogni fabbrica si regge su due opere strutturali: la prima opera sono le murature fisiche, gli impianti, i macchinari. La seconda struttura è invece costituita dalle informazioni. Rispetto alla prima struttura quest’ultima è invisibile ai più, tuttavia la sua presenza e consistenza rappresenta di gran lunga il valore più importante che ogni azienda dovrebbe saper difendere ed accrescere.

Ciò detto, se è corretto ricordare che l’idea Industria 4.0 è nata in Germania, altrettanto giusto è sottolineare che il tessuto industriale italiano, formato da piccole e medie imprese, costituisce un corpo produttivo ben diverso rispetto all’insieme degli asset industriali presenti in Germania. Riguardo alla “diversità Germania-Italia” sono da leggere con attenzione i passaggi dedicati a questo aspetto, “Germania e Italia: un modello di industria 4.0 per due“, nella relazione su Industria 4.0 presentata lo scorso 22 marzo 2016 da Confindustria (pagina 7) in sede di audizione presso la Commissione Attività Produttive della Camera dei Deputati.

In Italia, più che in Germania, per lanciare piani Industria 4.0 sarà di fondamentale importanza progettare una roadmap di azioni formative e di sensibilizzazione rivolte agli imprenditori ed ai managers.

Di partenza non siamo messi troppo male… è vero, mediamente siamo deboli su tutto ciò che riguarda la digitalizzazione dei processi e le infrastrutture di comunicazione digitale presenti in Italia ci vedono posizionati agli ultimi posti in Europa.

Però in Italia c’è un ottima cultura e capacità tecnica verso tutti gli aspetti che riguardano l’automazione industriale.

Non è un caso se il nostro paese è uno dei primi produttori mondiali di macchine per l’industria studiate per automatizzare i settori produttivi più disparati.

Molte delle nostre aziende che si occupano di progettare e costruire sistemi di automazione sono state fondate da imprenditori, che prima di divenire tali, hanno lavorato praticamente (con le loro mani) in uno o più settori produttivi, fino al momento che in ognuno di essi si è accesa “la lampadina” che gli ha fatto dire: ascolta… mi sa che mi è venuto in mente come progettare e costruire un sistema migliore rispetto a quello che sto utilizzando adesso!

Grazie a questa peculiare caratteristica imprenditoriale moltissime aziende italiane sono oggi protagoniste della terza fase della rivoluzione industriale fornendo a tutto il mondo sistemi o impianti ad elevata automazione.

Quanto prima il sistema Italia riuscirà ad entrare “nelle corde” della quarta fase della rivoluzione industriale: sia come produttori, sia come utenti di sistemi e architetture conformi a Industria 4.0, meglio sarà per tutti noi… e due esempi di casi di filiera industriale 4.0 credo possano aiutare a meglio comprendere le opportunità che si celano dietro a questo paradigma da far entrare nel Made in Italy.

caso 1: evoluzione del prototipista meccanico in chiave Industria 4.0

Tempo fa mi è capitato di sentir parlare di un azienda, la Weerg di Marghera la quale ha basato il proprio business model sul seguente principio.

Il cliente che vuole un prototipo di un componente meccanico necessita di: un preventivo per subito e la consegna del pezzo per appena dopo subito.

Come hanno risolto il problema in quel di Marghera?

- Creando una filiera produttiva che inizia e finisce con il cliente, evitando perdite di tempo imputabili ad aspetti di comunicazione. L’ufficio tecnico del cliente progetta il pezzo e poi con una form di derivazione WEB-CRM fa l’upload del disegno 3D ed in pochi minuti Weerg prepara il preventivo grazie ad una simulazione CAM che determina il percorso e tempo lavoro delle macchine CNC.

- Se il cliente conferma l’ordine, l’articolo viene prodotto e consegnato con tempi garantiti dato che il tempo di lavoro e la schedulazione dell’ordine sono fissati già in fase di preventivo.

Osservando il caso in esame il valore del business model realizzato da questa azienda di Marghera sta nel aver costruito “un orchestra” dotata di strumenti in grado di reagire rapidamente alle richieste dei propri clienti, fornendo loro la possibilità di operare con un partner di “stretto contatto”.

La filiera implementata grazie ai mezzi resi disponibili dalla tecnologia corrente: internet, CAM, macchine CNC ha permesso a Weerg di gestire anche la quantità = uno… come se fosse una serie. In sintesi l’innovazione prodotta da Weerg è l’aver messo a punto l’ interoperabilità fra sistemi con interazioni “macchina-macchina” conformi ai principi dell’Industria 4.0

Complimenti.

Caso 2: lasciamo la meccanica per entrare nella filiera della moda (che poi “sotto il cofano” presenta molti più aspetti in comune con la meccanica di quanto di prima sensazione si sarebbe portati a credere).

Domanda: è possibile che nel settore del fashion dei “trapianti tecnologici di devices” (e.g. sistemi nati per altri scopi) possano modificare positivamente il business model della filiera della moda in chiave Industria 4.0?

Per dare risposta a questa domanda reputo giusto presentare il caso dello “specchio magico” evidenziando alcune delle possibilità che si potrebbero celare dietro lo specchio… letteralmente.

Con il Kinect di Microsoft, un device nato per giocare in maniera interattiva con la Xbox 360, si può giocare a “Rumba Fitness” con gli amici. Oppure si possono utilizzare le API di programmazione Kinect così da sfruttare le caratteristiche di questo device per realizzare applicazioni di realtà aumentata, come la “virtual dressing room” che si può vedere in azione mettendo in play il video qui accanto.

Kinect a parte (e.g. esistono altri devices simili), una Virtual Dressing Room è solo un’attrazione, uno “show concept” per attirare clienti in negozio?

Per adesso probabilmenti si. Nel mondo sono ancora pochi gli stores che stanno introducendo questo genere di soluzione. Cito ad esempio la catena Neiman Marcus che ha introdotto una soluzione “magic mirror” custom, sviluppata dalla MemoMi Labs Inc. Inoltre, per completare il quadro, esistono anche dei brevetti, un poco “provisional” a mia modesta sensazione, come ad esempio US8275590 di Zugara Inc.

Spostando l’attenzione dagli stores fisici al settore e-commerce, sono sicuro che anche i grandi retailers dell’abbigliamento online stanno guardando con interesse alla “quadratura del cerchio” che potrebbe essere portata dalla tecnologia del virtual dressing room. Il gran numero di resi sono il big problema “nascosto sotto il tappeto” della redditività dei fashion e-commerce. Difficilmente questo problema sarà risolto con delle sole app per smartphone.

Il capo lo voglio vedere indosso a me, non su di un manichino virtuale che mi sorride felice da dentro lo schermo di un melafonino. Ahimè, io la silhouette di un manichino non la posseggo. Al massimo posso arrivare ad invidiarla, se proprio devo 🙁

Però una smart TV la possediamo tutti. Uno specchio in acrilico da mettere sopra il pannello LCD costa pochi € Le interfacce di programmazione API per scrivere il software ci sono e quindi… vedrem che app re 🙂

Tornando alla old economy, ovvero il negozio fisico vecchia maniera, in un futuro non lontano il perfezionamento delle applicazioni di realtà aumentata basate sul 3D scan potrebbe portare delle innovazioni significative a tutta la filiera della moda. In continuità con ciò che durante i primi anni 2000 chiamavamo il “modello Zara”.

Zara è stata la prima azienda di prêt-à-porper a rompere il dogma dell’inviolabilità della monolicità della collezione stagionale da realizzare tassativamente in anticipo rispetto alla campagna vendita.

Grazie ad una filiera di produzione flessibile, il “modello Zara” permette il riassortimento di una collezione anche nel pieno della stagione, comprendendo nel riassortimento anche la modifica della cartella colori. Fino ad arrivare alla ridefinizione dello stile dei capi presenti nella collezione. Il tutto in base ai feedback analitici di gradimento provenienti dai punti vendita.

Estendendo la vision del sistema Zara, lo “specchio magico” presente in una virtual dressing room può essere visto come uno strumento capace di permettere una maggiore analiticità e ricchezza dei dati di feedback provenienti dai negozi.

Penso ad esempio alla raccolta delle misure antropometriche di tutti i soggetti che hanno provato un capo. Il gradimento della combinazione colori, etc… così da mantenere in continuo aggiornamento il “fit” delle misure dei propri modelli, dalle quali poi derivano gli scatti della scala taglie.

Fino ad utilizzare lo specchio magico per fare la stessa cosa che ho descritto nel precedente caso 1 dedicato alla meccanica: produrre su richiesta capi con quantità = uno (su misura), garantendo il perfetto fit del capo sulla figura virtualizzata del cliente, costruita grazie al campionamento di centinaia di migliaia di punti acquisiti dal sistema 3D scan in movimento integrato all’interno dello “specchio magico”.

Il su misura declinato in scala industriale. Artigiano e industria che vivono nella stessa azienda. Ad esempio, nel campo della maglieria tutto ciò non lo vedo come una fantascienza.

Le moderne e versatilissime macchine da maglieria, tipo le Shima Seiki WholeGarment, non sono concettualmente molto distanti da una fresa o un tornio CNC di ultima generazione. Per questo motivo reputo molto probabile che anche per la filiera della moda arriverà il momento di lanciare business model assolutamente analoghi a quelli che la “rivoluzione” Industria 4.0 sta portando nel settore della meccanica di precisione. “See now, buy now” – Vedo → Compro applicato anche alla filiera della moda.

Fantascienza? Vedrem… non si tratta di una sfida tecnologia in termini di digitalizzazione. Digitalizzazione è una parola che rende poco l’idea. Virtualizzazione come termine va già meglio.

Alcuni brands si stanno già avviando verso la strada che porta a “Industria 4.0”. Benetton ad esempio ha recentemente avviato un reparto pilota basato proprio sulla tecnologia Shima Seiki WholeGarment. e.g. Devo dire che, per quanto di mia esperienza personale, la vision dei Benetton riguardo i “campi di frontiera” dell’innovazione è stata sempre all’avanguardia. Ricordo che durante i primi anni 2000 fu proprio Luciano Benetton ad avviare la Lab Id di Bologna, laboratorio di ricerca per lo sviluppo della tecnologia RFID per la filiera della moda.

La regola è nota: il cliente compra per le sue ragioni chi le comprende vince. Il fashion un tempo riteneva di essere esentato da questa regola dato che la cifra dello stile è basata sul principio che la tendenza si crea e poi la si fa cadere verso il mercato, quindi il cliente è (era) un soggetto influenzabile.

Ciò valeva quando “il cliente” era un soggetto al singolare.

Oggi “il cliente” al singolare non esiste più.

Grazie ai sistemi di aggregazione (social & c) il plurale di cliente: i clienti, sono in grado di esprimere, se pur indirettamente, la propria idea di stile. Chi non sarà capace di poggiare l’orecchio a terra per sentire il respiro del nuovo mondo si assume un bel rischio strategico. Non è una previsione. Ci siamo già dentro e, attenzione, il fattore costituito dal ricambio generazionale, per ovvie ragioni demografiche, non ha ancora espresso tutto il suo peso potenziale.

Informazione di servizio: le applicazioni come la virtual dressing room per poter funzionare hanno bisogno che ad ogni capo venga associata la scheda delle misure. Per non fare il lavoro due volte le aziende della filiera moda dovranno incrementare la loro capacità di gestione dati. Sono ormai diversi anni che i database sono in grado di classificare dati anche in forma “ad oggetti”, ovvero di tipo non necessariamente riconducibile alle normal forms di un RDBMS. – e.g. – ad esempio XPath Predicates utili per creare grazie al formato XML il data base delle schede misure.